-

-1 11

方喜峰,陸宇平,吳洪濤,馬 闖,潘志華,潘殿生

(1.南京航空航天大學,江蘇南京210016 *2.江蘇科技大學,江蘇鎮江212003;3.青島卓東機械科技有限公司,山東青島266400)

摘要:在通用計算機符號演算軟件Mathcmat-ic5.2的環境下,對新型肘桿式數控轉塔沖床運動學展開分析,并根據滑決行程設計傳動系統各桿件的長度。同時對該數控沖床機身進行動力學分析,用Lanczos方法求出優化前后機身的前10階固有頻率以及振型。運用COSMOS有限元軟件對該沖床的機身進行有限元分析與計算,研究其機身的變形和應力分布情況。根據分析結果,對機身結構進行了優化設計。

關鍵詞:運動和動力學分析;優化設計;肘桿式數控轉塔沖床

引言

數控轉塔沖床使用范圍的擴展對機器的性能和加工工藝提出了新的要求,不斷滿足這些新的工藝要求一直是設備制造商和模具制造商前進的動力。肘桿式數控轉塔沖床的傳動機構實質上是由不同形式的雙曲柄滑塊機構組成,其曲柄半徑小、功率消耗低、工作行程大及回程速度高,在高頻率下能夠得到低而均勻的工藝速度,同時還可以降低振動,減少噪聲到75 dB (A),比機械壓機和油壓機減少10~20 ciB(A)。本研究結合軟件應用,并選取合適參數對機身結構進行形狀尺寸優化

1 主傳動系統運動學分析

傳統機械傳動沖床通常采用曲柄滑塊機構,雖然具有急回和力放大運動特性,但由于受到機械結構的限制,難以獲得理想的工作行程曲線,其滑塊速度不易改變、行程次數低、功率消耗大。液壓傳動沖床能夠很好地控制滑塊的沖程和沖壓頻率,能夠根據沖壓板材和沖裁件很好地控制沖壓力的大小,并在整個行程中瞬時提供更大的工作壓力,工作過程平穩,能耗較低,噪聲較小;然而,液壓傳動沖床也有空程和回程速度慢、生產效率低、所需電機功率大、易泄漏及維修復雜等缺陷。

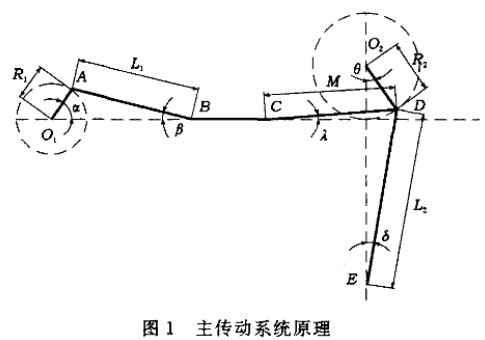

肘桿式機構是一種簡單的多連桿機構,在擠壓機中應用比較廣泛,它僅在曲柄連桿機構上增加了幾個構件,然而卻增加了機構工作特性的可變因素。調整或改變任何一桿的長度或曲柄和擺桿鉸銷之間的距離,將會改變這個機構的動力和運動特性。因此,在應用肘桿機構使之適合沖壓工藝要求方面有很大的選擇范圍。肘桿式數控機床同時兼具機械式沖結構簡單、維護方便和液壓式沖床沖速快、噪音低及成型加工好等特點。肘桿式數控轉塔沖床主傳動系統由伺服電機通過減速機構驅動曲柄轉動,由連桿和過渡桿將驅動力傳遞給肘桿機構,再借助于連桿最終將動力傳遞到滑塊。主傳動系統的原理如圖1所示。

設曲柄長為Ri,在下死點轉角a-0。,在上死點轉角為1800,連桿AB長度為L1,滑塊B位移為SB,連桿與滑塊運動方向夾角為B,肘桿CD桿長為M,擺桿OzD長為R2,比例系數稱為桿系數。由圖1可知,C點與B點有相同的位移為曲柄OiA轉角口為O時(即E在上死點時),擺桿02D與中心線0。E的夾角,A。。為點E在上死點位置時,肘桿CD與過渡桿BC之間的夾角,SF為滑塊位移。借助于Math-ematica5.2數學分析軟件,由圖1的幾何關系求得:

在沖床傳動系統的設計過程中首先要考慮的是滑塊的更大行程,從以上主傳動系統的運動學分析中,可以得到滑塊行程與各桿件長度的關系,根據設計要求調整各桿件長度,直到滿足要求為止。

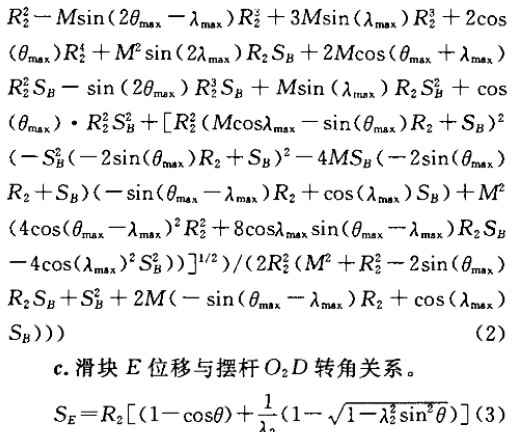

滑塊位移曲線如圖2所示。在這種情況下,滑塊的更大行程為0. 25 m,滿足設計要求。滑塊的速度、加速度曲線分別如圖3、圖4所示。

2 機身動力學分析與優化

數控轉塔沖床中機身是承受全部工作載荷的最關鍵的部件之一,因此,機身對沖床的精度起著決定性的作用。在設計過程中要求對關鍵部件進行完整的動力設計和分析,避免共振現象的發生。近年來,隨著數控轉塔沖床工作速度的提高,其動態特性和振動問題的分析越來越重要。單純的靜態設計和經驗設計已經不能完全滿足工程實際的要求。在進行結構設計時,必須考慮到各種動態因素的影響,對結構進行詳細動力分析,以達到抗振、安全、可靠的目的。數控轉塔沖床機身是一個質量分布連續的彈性體,具有無限多個自由度。將其離散成若干個集中質量,簡化成一個具有有限個自由度的振動系統,然后列出運動微分方程組并求解。得出多個自由度系統振動特性參數即模態參數,如模態振型、模態質量、模態剛度和模態頻率等。

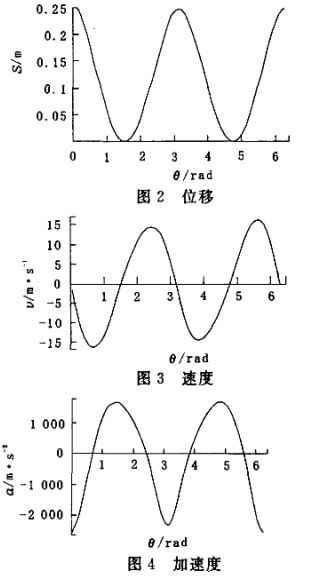

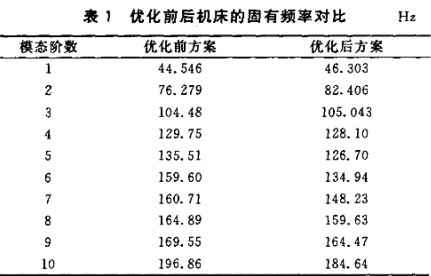

在本研究中,主要通過有限元分析軟件AN-SYS,采用分塊蘭索斯(Block Lanczos)法對機身進行模態分析,求出沖床的前10階固有頻率和振型。具體是將Solidworks中建立的機身模型轉化為Pa-rasolid格式導人ANSYS中,設定單元類型為SOL-lD92。在機床地腳螺栓處施加約束后,采用Lanc-zos方法求出沖床的前10階固有頻率和振型,與優化前的機床機構的固有頻率對比如表1所示。

由表1可知,優化后機床低頻部分的頻率有所提高,高頻部分的頻率有所下降,該型號的開式數控轉塔沖床最高額定沖孔頻率為600次/分,而優化后第1振型的固有頻率在2 500次/分以上,額定沖孔頻率遠遠小于第1固有頻率,從而有效地避免了共振現象的發生。限于篇幅,此處只給出機床5階和9階模態振型如圖5、圖6所示。

經過分析,振型1、2、5、8和9主要表現為沖床上橫梁的上下、左右的振動,這些將直接影響凹模和凸模之間的間隙和位置,從而影響沖床的加工精度以及模具的使用壽命,可以通過提高上橫粱的彎曲剛度來減小振幅的大小。振型3,4、6、7和10表現為機床的局部振動,這部分振動雖然對機床加工精度和模具壽命的影響微乎其微,但將會引起噪音,可以通過在局部增加隔板來減小振動的影響。

3 機身結構優化設計

機身各構件的厚度、形狀及各板間的相對位置對機身的強度、剛度以及角剛度都有不同程度的影響。對機身進行優化設計的目的主要是使機身在滿足一定的強度和剛度的情況下,通過優化機身的幾何尺寸及其各部分的厚度使機身重量最輕。對于機身這種整體材料一致的結構,重量最輕實際上等價于機身的體積最小,因此可以選取機身的體積作為目標函數。即

3.1 設計變量與約束條件確定

構成沖床機身的主要部件有側板、加強板、頂板、底板、喉口上擋板、喉口下擋板、喉口立柱、工作臺以及一些其它的擋板。為了簡化優化設計過程,如前所述,所選取的設計變量主要是機身各部分的板厚,從工藝性的角度出發,往往不希望在同一個機身中出現過多的板厚規則。對設計變量必須給定相應的上下限,這種限制構成了優化設計的第一類約束即設計約束。

約束主要包括:

a.強度約束。為了保證沖床正常工作,還要對機身的更大應力以及更大變形等作~定的限制,狀態變量的這種上下限構成了優化設計的另一種約束,即行為約束或稱作性能約束。根據壓力機需用應力表可查得材料為Q23s鋼的沖床的許用應力為40—60 MPa,這里取機身整體的更大Von Mises應力<60 MPa。

b.剛度約束。為了保證沖床有足夠的剛度,優化后的更大變形不能大于原始狀態下的更大變形0. 86 mm。

3.2優化設計過程及結果分析

查閱相關手冊,首先確定鋼板10~100 mm厚度尺寸序列,然后應用COSMOS\ Works自帶的優化程序,經過57次迭代,得到一個最優解,并將優化后的尺寸進行圓整統一,盡量減小板厚的規則,得到的結果如表2所示。各鋼板厚度經過圓整統一后,用有限元軟件計算出機身的應力應變與原有參數對比如表3所示。

由上表可以看出,優化前后,床身的更大應力由53.5 MPa降低為43,8 MPa,更大垂直位移由0. 755 mm減小為0.747 mm,機床各性能指標比以前略有提升,都達到了機床的設計要求,機床重量由7 584 kg降低為7 056 kg,比原有設計降低了7%。從而在增強機械性能的基礎上節約了材料,進一步降低了沖床的生產成本。

4 結束語

通過借助于Mathematica5.2,ANSYS.COS-MOS\Works等分析軟件,結合某新型肘桿式數控轉塔沖床設計實例,詳細地闡述了其實施過程。運用Mathematica5.2分析軟件方法對該新型肘桿式數控轉塔沖床進行了運動學分析,應用ANSYS,COSMOS\Works分析軟件對機身進行動力學分析計算與結構優化,能夠準確地計算出機身各個部位的應力和應變,在保證機身強度、剛度的前提下,提供最優化機身的焊接結構形式與焊接鋼板厚度,使所設計的機身具有最好的使用性能和最低的材料消耗與制造成本,以便獲得最佳的經濟效益和社會效益。該系統經測試后已交付用戶使用,研究結合企業實際情況和特點,具有推廣價值.

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。

- 評論(0)

發表評論 TrackBack