-

-12 27

青島卓東機械科技有限公司,山東青島

摘要:可編程控制器廣泛應用于數控機床等工業控制中,利用PL程使用方便。本文主要介紹了PLC在數控沖床上的應用的功能以及利用PLC進行編程。

關鍵詞:機械制造自動化;PLCl數控沖床:功能

1引言

目前,工業生產中廣泛應用的沖床強電控制采用繼電器一接觸器控制方式,它具有線路簡單、造價低、抗干擾能力強等特點,但由于數控沖床電氣控制功能的變化,更改其電路卻是非常困難的。且隨著鍛壓生產自動化程度的提高,控制要求越來越復雜,甚至需要智能控制,數控沖床的傳統維電器一接觸器控制方式已越來越不能滿足工業生產實際的要求。而可編程控制器(PLC)應用于沖床的電氣控制具有通用性好、可靠性高,環境適應性強、功能強大、接線簡單、編程使用方便等特點,大大提高了勞動生產率。

PLC特別是數控系統內置PLC,巳廣泛應用于數控沖床等工業控制中。數控沖床的控制部分可分為數字控制和順序控制兩部分,數字控制包括對各坐標軸位置的連續控制,而順序控制包括對主軸正/反轉和啟動/停止、換刀、卡盤夾緊和松開、冷卻、尾架,排屑等輔助動作控制。現代數控機床采用PLC代替繼電器控制來完成邏輯控制,使數控機床結構更緊湊,功能更豐富,響應速度和可靠性大大提高。

2 PLC與數控機床外部設備的信息交換

PLC,系統和機床三者之間的信息交換包括以下網部分:

(1)機床至PLC。機床側的開關量信號通過I/O單元接口輸入至PLC中,除極少數信號外,絕大多數信號的含義及所占用PLC的地址均可由PLC程序設計者自行定義。

(2)PLC至機床。PLC控制機床的信號通過PLC的開關量輸出接口送到機床側,所有開關量輸出信號的含義及所占用PLC的地址均可由PLC程序設計者自行定義。

(3)系統至PLC。系統發出控制信號輸入至PLC.所有信號的含義及PLC的地址均由系統制造商確定.PLC編程者只可使用,不可更改。

(4) PLC至系統。PLC輸出控制信號到系統,所有信號的含義及PLC的地址均由系統制造商確定.PLC編程者只可使用.不可更改。

3 PLC在數控機床中的功能

(1)操作面板的控制。操作面板分數控沖床操作面板和系統操作面板。數控轉塔沖床操作面板上的控制信號直接送入PLC.系統操作面板上控制信號由系統送到PLC.控制數控系統的運行。

(2)數控外部開關輸入信號。將機床側的開關信號送人PLC,進行邏輯運算。這些控制開關包括行程開關、接近開關、壓力開關等。

(3)輸出信號控制。PLC輸出的信號經強電柜中的繼電器、接觸器.電磁閥、信號燈等輸出給控制對象。

(4)T功能實現。系統送出T代碼指令給PLC.經過譯碼,在數據表內檢索,找到T代碼指定的刀號,并與現行刀號進行比較,如果不符,發出換刀指令,刀塔換刀,到位停止,系統發出完成信號。

4、PLC在數控沖床上的應用實例

(1)數控沖床刀塔電氣控制線路

刀塔式數控沖床的重要配置,一般數控沖床都有20~40把月的刀塔,采用FANUC內置PLrC進行控制,在加工過程中自動尋找刀號,提高加工效率。

利用PLC控制轉塔橫位,原理是系統發出換刀指令,轉塔轉到位之后發出信號,打人定位銷。定位銷的位置采用接近開關檢測,完成換刀過程。

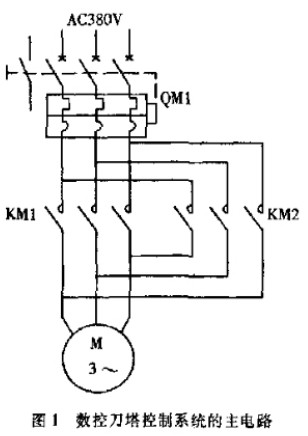

數控刀塔控箭系統的主電路如圖l所示。其中QMI為刀塔電機M的保護開關,它的作用是接通/斷開電源及短路、過載保護,其輔助觸點輸入列PLC,作為狀態信號.KMI、KM2為刀塔電動機正反轉的交流接觸器。

數控刀塔控制系統的控制電路如圖2所示,圖1 數控刀塔&制系統的l-電路其中KAI、KA2為刀塔正、反轉繼電器。

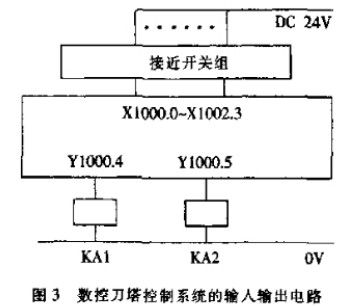

PLC輸入輸出電路如圖3所示。接近開關檢測刀塔的當前刀位,它將當前刀位信號(XIOOO.O ~X1002.3)輸入至PLC;CNC送出T代碼信號給PLC,PLC將T代碼指定的目標刀位與當前刀位進行比較,如果不符,發出換刀指令.PLC輸出信號Y1000.4至強電柜中的正轉繼電器KAI,刀塔正轉換刀;到位后,PLC輸出信號Y1000.5至強電柜中的反轉繼電器KA2,刀塔反轉鎖緊,CNC發出完成信號。

(2)數控沖床刀塔PLC程序

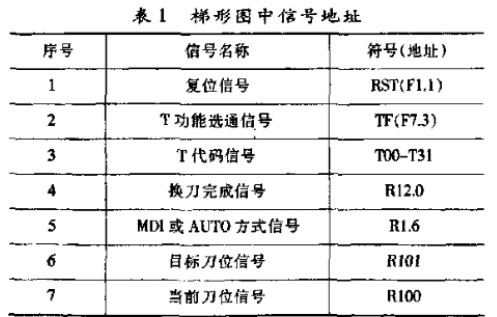

刀塔控制梯形圈如圖4所示。在梯形圖中,系統送出T代碼信號(TOO- T31二進制代碼).經TMF時問(參數設定).發出T代碼讀指令信號TF,PLC凌人T代碼,譯碼后,找到T代碼指定的刀號,并與現行刀號進行比較,功能指令COIN(符合檢查)完成目標刀位與當前刀位的比較,如果不行,刀塔正轉換梯形圖中的信號地址如表1所示。內部繼電器RII.O—RII.4的作用在梯形圖中已說明,故表1中不再列出。

5結束語

應用PLC的邏輯控制技術,可以大大簡化強電擰制線路,提高工業產品的可靠性,隨著其性能的進一步提高和完善,必將進入更多的工控領域。

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。

- 評論(0)

發表評論 TrackBack