-

-1 26

摘要:本文闡述了鈑金加工工藝的一個新的突破——使用數控沖剪復合機床進行沖抓。通過和使用傳統數控沖壓設備進行加工的工藝的分析對比,列出不同工藝的優缺點,并對數控沖壓設備在加工工藝方面的應用發展前景進行了描述。

關鍵詞:數控沖剪復合機床;數控轉塔沖床;數控直角剪;鈑金加工工藝

1。前言

隨著數控沖壓設備的發展,鈑金沖裁加工工藝向多元化方向發展。本文通過研究和分析“剪板機下料十數控沖床”加工工藝、“數控沖床套裁”加工工藝和”數控沖剪復合機床”加工工藝的特點,提出了在鈑金沖裁加工工藝中應如何合理地利用設備,提出了使用數控沖剪復合機床在加工工藝方面的發展前景。剪板機是鈑金加工中第一道加工工序所用到的設備,主要作用是為所需工件進行下料。數控沖床是按照事先編制好的加工程序,自動地對板料進行沖裁加工的設備。理想的加工程序不僅應能保證加工出符合設計要求的合格零件,同時也應能使數控沖床得到合理的使用并使其性能得到充分的發揮。

圖2.1電腦刺繡機面板零件

數控沖剪復合機床是鈑金加工藝的一個新的突破,在鈑金加工方面開創了一個嶄新的領域,特別適合中小批量牛產和柔性加工。

2.加工工藝的分析

零件的加工工方法有很多,依照現有的設備和加工能力選擇合理的加工工藝是完成零件加工的首要條件。

例如電腦刺繡機面板零件如圖1所示:外形尺寸_L×W(410mm×400mm)生產加工工藝是先下料,然后放到數控沖床上編程加T或者‘是利用數控沖床進行套裁。

2.1基于傳統的數控沖床沖壓的加工工藝

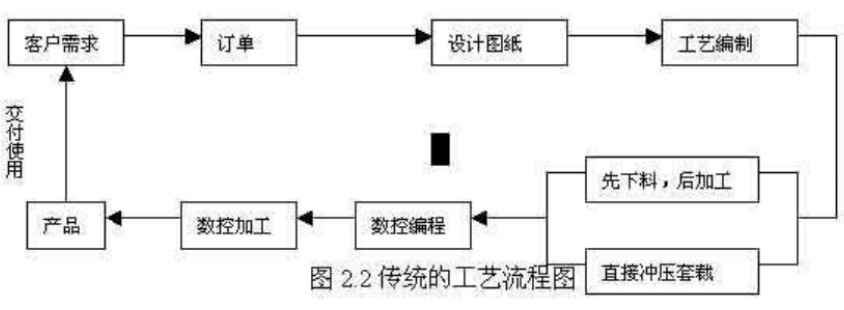

傳統的工藝流程圖中,在工藝編制的時候有兩種不同的生產加工工藝。

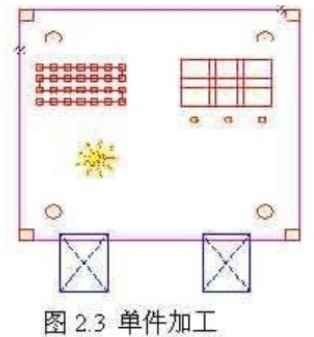

(1)先下料,后加工。

先用剪板機將板材按照零件外形八寸下料,而后編輯數控程序進行加工,如圖2.3所示,將裁剪好尺寸的板材用數控沖床的夾鉗夾持進行加工,此種加工工藝在下料時要進行修邊,并要保證4邊的垂直度,按照理想狀態在一張1250×2500的板材上能加工18塊410mm×400mm的矩形扳料,通常按照寬度小于5mm的板條為廢料,材料利用率小于99%,平均每個零件的下料按照30秒計算,耗時9分鐘,需要1個人工:將下料后的板材到數控沖床上加工,每個工件加工所需6種模具,共沖壓93次完成此工件的加工,加上裝夾和卸下工件的過程,每個工件完成耗時1分鐘,需要1個人工。

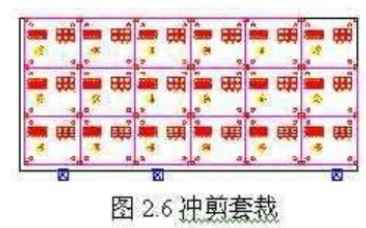

如圖2.4所示,在整張板材上排料18個零件,用數控沖床中50×5的長方模具以切斷的方式把每個零件分開,同時還要預留微連接,防止零件脫落,保證板材的整體性,這樣才可以一次裝夾后完成,由于模具在切斷時每兩個零件之問有5mm的問隙為長方模具的尺寸,材料利用率小于94%,工件加工所需7種模具,其中較第一種生產工藝增加了一套長方模具的使用,在這一次切斷零件之問連接的加工中長方模具沖壓了360次,共沖壓93×18+360=2034次完成此工件的加工,整個過程耗時12分鐘,需要1個人工,由于整張板只有微連接維持其板材的整體性,板材剛度變得非常低,加工零件的精度相對降低,在以Y方向迂回加工時,極有可能使得板料.與機床的上下轉盤發生碰撞發生卷料或拉料故障,構成極不安全的隱患,所以在加工切斷零件時不宜高速;對于數控沖床加工后的零件還被微連接連在一起,要將微連接打斷取下零件,并將零件微連接處毛刺磨掉,需1個人工耗時6分鐘。

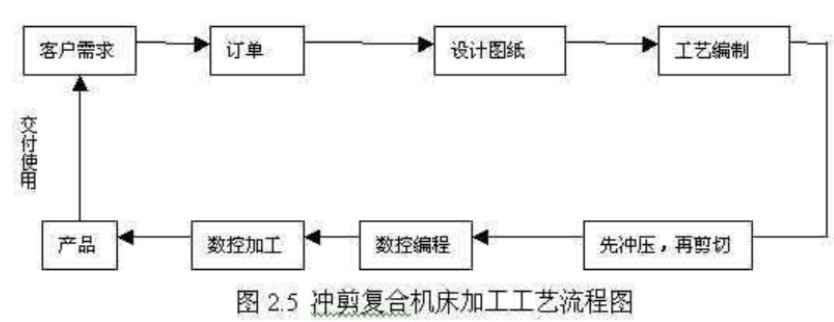

2.2基于數控沖剪復合機床的加工工藝

利用數控沖剪復合機床加工此零件的工藝流程圖如圖2.5所示:在利用數控沖剪復合機床加工此零件時采用了先沖壓后剪切的工藝方式,完全不同于數控沖床的加工工藝,整張板材在加工過程中先進行沖壓加工,然后進行剪切加工,編程加工一次完成,省去了下料的工藝過程(每次下料都要修邊導致材料的浪費),經過剪切套裁從而節省了材料(沖剪復合機床只需一次修邊從而完成多種零件的加工)。如圖2. 6所示18個零件緊密的排列在整張板材上,用直角剪將各個零件從整張板上剪切脫離。

(1)一次裝夾后,數控沖床以6套模具1674次沖壓,耗時7分鐘完成數控沖床的沖壓任務。

(2)經過一次二次定位,轉入數控直角剪工作狀態,先對遠離夾鉗側的長邊進行修邊,直角剪仝剪3刀裁去寬5mm、長2400mm的板料;對短邊進行修邊,直角剪全剪1刀裁去寬5mm、

長1235mm的板料:隨后傘剪遠離火鉗側為第一行,右側為第一塊,依次剪切18刀,將所有零件裁下。材料利用率99. 4%,耗時22秒。

(3)被裁剪后的修邊廢料和零件通過兩套分選皮帶分別進入不同的料箱,分選過程和裁減過程并行處理,邊裁減,邊分選,直角剪裁剪工作完成后順延5秒分選工作也就相繼完成, 至此廢料落入第一通道料箱;18個工件加工完成,落入第二通道料箱。

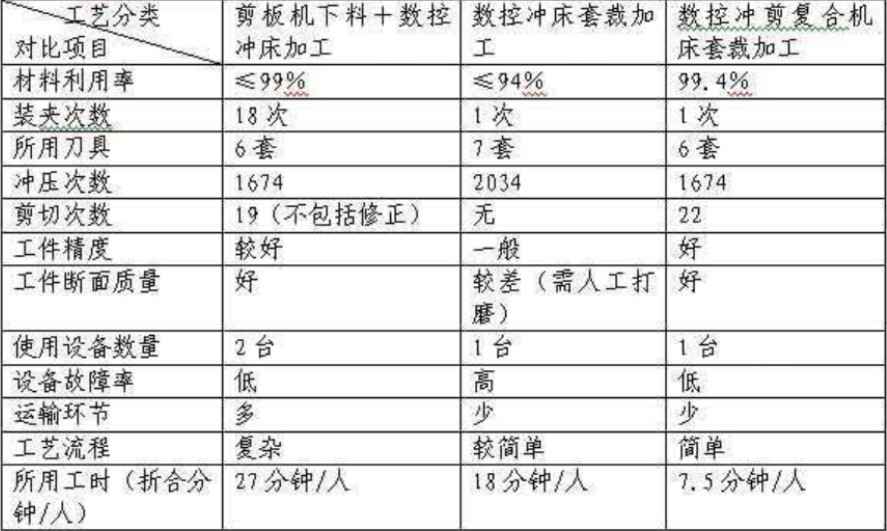

2.3加工18件電腦刺繡機面板時,數控沖床和數控沖剪復合機使用情況的對比:

2.4數控沖床和數控沖剪復合機床在加工工藝方面優缺點的對比

剪板機下料十數控沖床單件加工工藝的優點: (1)材料利用率可以人工控制,達到節約的H的:(2)工件精度較好,斷面質量不錯:設備故障率低;其缺點:(1)運輸環節多,工藝流程復雜; (2)使用設備數量多,勞動強度大; (3)加工周期長。

數控沖床套裁加工工藝的優點: (1)工藝流程較簡單,能一次編程完成加工;(2)一臺數控沖床就能完成加工; (3)運輸環節少。其缺點: (1)材料利用率低:(2)工件精度較差,斷面質量不高;設備故障率高;(3)勞動強度較大,需人工將零件取下并打磨,加工周期較長。數控沖剪復合機床套裁加工工藝的優點: (1)材料利用率高; (2)工藝流程簡單,能一次編程完成加工; (3)一臺數控沖剪復合機床就能完成加工,集成化程度高,運輸環節少,總體故障率低;(4)工件精度高,斷而質量好;(5)勞動強度小;(6) 加工周期短。其缺點足數控沖床和數控直角剪不能并行工作。

3.結束語

數控沖剪復合機床適用于多種零件排料存一張板材上,程度越復雜,越能體現出其優點的優越性,材料利用率和加工效率很好。數控沖剪復合機床的使用大大簡化了生產工藝,提高了生產效率。板材沖孔、成型及剪切過程一次完成,由原材料直接生成工件,替代了傳統的沖剪分離加工序,減少加工時間約60%以上,節省材料達6%~10%,更大地提高了材料的利用率,加工效率,降低了生產成本,是鈑金加工行業的一顆新星,并且預留了可與倉庫、自動上料機械手和堆垛等裝置配套的接口,進一步拓展自動化程度構成數控沖剪板材柔性加工生產線。這些將是以后高集成化設備發展的趨勢。因此數控沖剪復合機床的發展前景可觀,具有一定的實踐應用意義。

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。

- 評論(0)

發表評論 TrackBack